Перлата в короната ни остава инженерният процес по разработка на нови изделия от 100% рециклируеми суровини!

Предмет на дейността си NORDEX WASTE MANAGEMENT е генератор, колектор и преработвател на почти всички суровини и материали подлежащи на рециклиране.

Събирайки и третирайки отпадъците,ние ги превръщаме в готов изходен материал за повторна реализация,като ги подготвяме за рециклиране под формата на

различни продукти,които биват няколко основни вида:

- Сортирани и балирани еднородни отпадъци - по вид на материала

- Сортирани и насипни еднородни отпадъци - по вид на материала

- Смляни, шредирани или гранулирани еднородни отпадъци - по вид на материала

ХАРТИЯ

Хартията е позната на човека от древни времена и е може би суровината със най-широко приложение в съвремието ни.

Тя се използва за писане,рисуване,печатане,пакетиране,почистване и др. Произвежда се чрез пресоването на влажни растителни влакна, съдържащи целулоза.

За добиването на целулозата най-често използваният материал е дървесна маса от подходящи дървесни видове – с мека дървесина като например смърч, ела, бор,

но могат да се използват и други растителни влакна – от памук,лен, коноп и оризова слама.

За производството на хартия се използват видовете дървесина от култивирани гори, които са по-точно отпадъчен дървен материал

и трудно могат да бъдат употребени за друга цел. Така тази непотребна част от дървения материал се използва като суровина за хартиената промишленост.

Втората важна суровина за производството на хартия е рециклиран или вторичен влакнест материал,получен от отпадъчна хартия и използван картон.

Около 20% от добивите на дървен материал в света служат за производство на хартия, което е свързано с високо потребление на вода - до 1200л. за килограм

и химикали, кото са вредни за околната среда. Разходът на енергия за производството на 1 килограм хартия е 2,5 kWh.

Ето защо се обръща все повече внимание на възможностите за вторичната? обработка. В наши дни рециклираната хартия е най-важната суровина за повечето

опаковъчни и вестникарски видове,защото спомага за опазване на горите и природата като цяло.

Независимо от вида на използваните за производството на хартията влакна, тя може да бъде произвеждана както ръчно така и машинно. За машинното производство

през годините е създадена развита хартиена промишленост, произвеждаща хартия, картон и мукава.

Хартията се състои основно от целулоза,влакната на която е от няколко милиметра до няколко сантиметра.

Дали произведената хартия ще бъде класифицирана като такава или като картон зависи от масата и на 1 кв.метър площ и от предназначението и.

Ориентировъчните стойности за класификацията са следните:

- Хартия – теглото е по-малко от 150 g/m?, понякога достига и до 400 g/m?

- Картон – теглото е между 150 – 600 g/m?

- Тежък картон – теглото е над 600 g/m?

Това е вид хартия с различно качество и свойства, която се използва в листовия печат или печат на формуляри.

Съществува разнообразие на непромазана хартия:

- Офсетова хартия

- Хартия, при чието производство е използвана макулатура

- Тънка пощенска хартия

- Хартия с воден знак

- Хартия за печат на документи

- Прозрачна хартия

- Хартия за струен печат

- Хартия за електрофотографията

Представлява голямо разнообразие от хартии с хромово покритие различни по качество.

Тя от своя страна бива:

- Двустранно промазана хартия - Хартията е с хромово покритие и се използва за пресъздаване на висококачествени изображения. Използва се за печат с високо качество и контрастност - Съдържа химически стабилизатори, които я правят устойчива на стареене

- Хартия без съдържание на дървесна маса - Подходяща е за висококачествен печат, при който се получават изображения с висок контраст

- Хартия със съдържание на дървесна маса - Подходяща е за печат на изображения с гланцово покритие и висока степен на белота

- Специална хартия

- Самозалепваща хартия

- Каландрирана хартия без съдържание на дървесна маса - Притежава добра печатаемост с всички конвенционални печатащи системи

- Промазана хартия с нисък гланц - Подходяща е многоцветен печат, изискващ висока степен на контраст и детайлност

- Химизирана хартия - Представлява хартия със специално покритие, което подложено на механичен натиск, създава повече от едно копие, без употребата на индиго

- Карто - Отнася се към групите хартии, които имат по-голяма дебелина и маса. Притежават многослойна структура, която увеличава допълнително дебелина и твърдостта на картона. Структурно картонът има няколко слоя – покривен слой, горен слой, вътрешен слой и гръб

- Крафтова хартия - Представлява различни видове хартии, които съдържат минимум 90% сулфатна целулоза. Използват най-вече за производство на амбалажна хартия, опаковъчни торби и опаковки със специално покритие. Отличават се с трайност и здравина

- Полуразтеглива хартия - Притежава голяма здравина и висока степен на разтегливост

- Структурна хартия

- Екструдирана хартия - Използва се за изработване на опаковки на храни прилагани в процеса на производство и търговия. Хартията притежава полиетиленово покритие, което придава устойчивост от външно въздействие и осигурява оптимални условия за опакования продукт за по-дълго време

- Специализирани видове крафтова хартия – водоустойчиви, маслоустойчиви, корозоустойчиви и хартии за цветя

- Микровелпапе - За разлика от плътния картон при еднакво специфично тегло за единица площ микровелпапето има значително по-добра стабилност и по-голямо съпротивление срещу пробиване

- Мукава - Това е продукт, получен от рециклирана маса с различна дебелина (0,83 – 3,2 mm) според приложението. Поради това, че в процеса на производство не се прилага избелване, цветът на мукавата е сив

- Пергаментова хартия - Хартия на основата на целулоза, която се използва при печене като незалепваща повърхност за еднократна употреба. Нарича се още хартия за печене

ПЛАСТМАСИ

Пластмасите са голяма група материали, чийто основен компонент са синтетични или полусинтетични органични полимери. Важно свойство на пластмасите е, че техните свойства, като дуктилност, твърдост, еластичност, якост на опън, топлинна и химическа устойчивост, варират в широки граници в зависимост от изходните материали, технологията на производство и включените в състава им добавки. Сравнително лесната им обработка дава възможност от тях да се произвеждат предмети с различна форма, както и тънки влакна или фолио. По тези причини пластмасите намират разнообразни приложения – като опаковъчен материал, текстил, топлоизолация, електроизолация, тръби, подови настилки, като компонент в бои, лепила и козметични продукти, в носещите конструкции на машини, в автомобилните гуми и много други. Пластмасите се получават най-често чрез полимеризация или поликондензация на мономери или кополимери, а изходната суровина обикновено е нефт.

Най-често използваните методи за производство на изделия и продукти от пластмаса са:

- ГОРЕЩО ПРЕСОВАНЕ – Извършва се в затворено пространство на пресформи под високо налягане и при повишена температура. Дозираният материал, съставен от термоактивна смола и прибавки се поставя в пресформата. Материалът се пресова в кухината и едновременно с това се загрява от електрически нагревател. Температурата на пресформата се измерва от температурен сензор и се поддържа в определени граници от регулатора. След като се размекне термореактивната основа, за кратко време тя се полимеризира и се втвърдява. Притискачът се изтегля, а бутвачът избутва готовия детайл.

- ШПРИЦОВАНЕ – Изходният материал е във вид на гранули или зърна, съдържащи необходими добавки. Насипва се в бункер, от където попада в цилиндричен канал с шнек. Шнекът се върти и се нагнетява в зоната на тръбата, загрявана от електрически нагревател. Материалът се размеква, втечнява и изтича под налягане в съответната пресформа. Студените стени охлаждат термопластичния материал, той се втвърдява и след това се изважда във вид на готов детайл.

Видовете пластмаси, според начина на обработка биват:

- Екструдирани

- Шприцовани

- Пресовани

- Термовакуумирани

- Лети

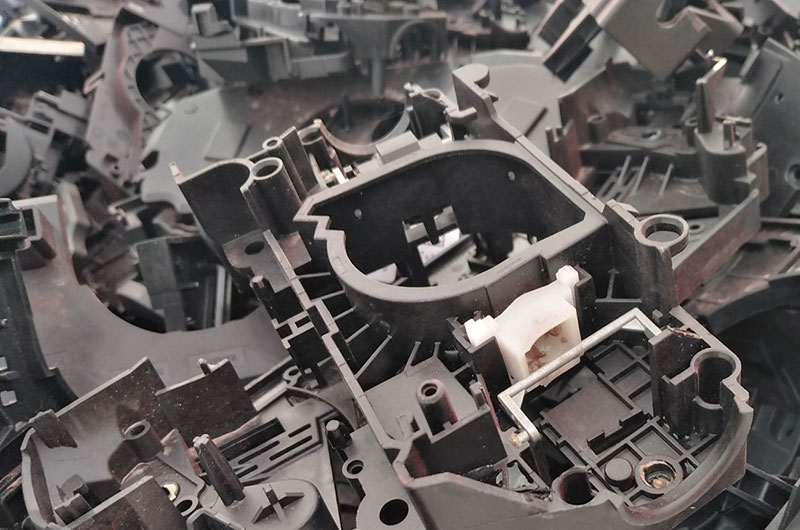

След приемането на пластмасовите отпадъци в завода за рециклиране, пластмасовите изделия се разделят по видове - в зависимост от техния идентичност и химични

свойства-сортират се, балират се и се подават в инсталациите за рециклиране, където се измиват и смилат на малки парченца(млянка).

След това мляната пластмаса се изсушава и стопява. Стопилката преминава през сито, от което се оформят гранули готови за последващо използване за

производство на нови пластмасови изделия.

Поради относително ниските цени на производство, лекота на производство, гъвкавост и водонепропускливост, пластмасите се използват в огромна и разширяваща се

гама от продукти, от кламери до космически кораби. Те вече са изместили много традиционни материали, като дърво, камък, рог и кости, кожа, хартия, метал,

стъкло, и керамика, в по-голямата част от техните бивши употреби.

Този вид материал е най-широко разпространеният термопластичен полимер от полиестерното семейство и се използва в изкуствените влакна за производство на дрехи, опаковки за храни и напитки, термоформоване в производството и в комбинация със стъклени влакна за инженерни смоли. По-голямата част от световното производство на PET е за синтетични влакна (над 60%), като производството на бутилки консумира около 30% от световното производство.В контекста на текстилното производство, PET се нарича просто полиестер, докато акронимът PET най-често се използва във връзка с опаковки. Полиестерът заема около 18% от световната продукция на полимери и е четвъртият най-произвеждан полимер след полиетилена, полипропилена и поливинилхлорида. Пластмасовите бутилки, направени от PET, се използват широко за безалкохолни напитки,бира,вода,някой видове почистващи препарати и др. Свойствата на PET материала са подходящи за производството на опаковки намиращи широко приложение основно в хранително-вкусовата промишленост, като опаковки за еднократна употреба,така и във фармацефтичната индустрия-като блистери на лекарства.

Опаковките от PET могат да се използват повторно за направата на продукти от по-ниско ниво. За да могат да се използват повторно за опаковане на храна, те трябва да се хидролизират до мономери, да се пречистят и тогава повторно да се полимеризират до PET. В световен мащаб, приблизително 7,5 милиона тона PET са събрани през 2011 г. Към 2009 г. 3,4 милиона тона са използвани за направата на влакна, 500 000 тона за бутилки, 500 000 тона за термоформоване, 200 000 тона за ленти и 100 000 тона за други приложения.

Нива на рециклиране на PET бутилки по света:

- Япония - 72%

- САЩ - 29%

- Европа - 48%

- Индия - 90%

- България - 41%

Този вид материал е термопластичен полимер на етилена и е най-често срещаната пластмаса. Към 2017 г. над 100 милиона тона полиетилен се произвежда годишно, което представлява 34% от световния пазар на пластмаса.Основното намира приложение за производството на фолио, торбички за еднократна употреба,туби и опаковки за съхранение на перилни и почистващи препарати, тръби, бутилки за кетчуп, майонеза, и др. Полиетиленът се произвежда от етилен, който, макар да може да се набавя от възобновяеми ресурси, се добива основно от петрол и природен газ. Широкомащабната употреба на полиетилен създава трудности за управлението на отпадъците, ако не се рециклира. Полиетиленът не е лесно биоразградим, а изгарянето му може да доведе до отделянето на вредни газови емисии.

Изделията от Полиетилен са едни от най-масово рециклираните полимери,като се разделят на няколко основни производни групи:

- LDPE - Полиетилен с ниска плътност.

- LLDPE - Линеен Полиетилен с ниска плътност.

- HDPE - Полиетилен с висока плътност.

- MDPE - Полиетилен със средна плътност.

Този вид материал е термопластичен полимер, който има широк набор от приложения. Произвежда се чрез верижна полимеризация на мономерен пропилен.

Полипропиленът има висока химична устойчивост със свойствата сходни с тези на полиетилена, но е малко по-твърд и по-издръжлив на топлинни влияния.

Той е втората най-произвеждана пластмаса в света (след Полиетилена) и често се използва за направата на опаковки. През 2013 г. световният пазар на

Полипропилен съставлява около 55 милиона тона.

Тъй като Полипропиленът е устойчив към умора на материала, намира приложение в производството на изделия,които трябва да отговарят на определени

изисквания за здравина. От него се произвеждат - каси, щайги, столове, маси, кофи, тръби,съдове за храна, определени видове бутилки,флакони,кошчета за отпадъци, и др.

Често срещана употреба на полипропилена е под формата на биаксиално ориентиран полипропилен (BOPP). Пластовете от този материал служат за създаването на

широк набор от предмети, включително прозрачни торби, въжета(сезал), килими, черги и рогозки за домашно ползване, и др.

Този вид материал е полимер на винилхлоридa и е третият най-произвеждан вид пластмаса след Полиетилена и Полипропилена, като годишното му производство в

световен мащаб възлиза на около 40 милиона тона.

Поливинилхлоридът се смесва с различни пластификатори, стабилизатори, пълнители, пигменти и други, като има изключително високи химични показатели на гъвкавост,

якост, устойчивост на атмосверни условия, и др.

Основно се използва за направата на твърди материали в строителството (конструкции, дограми, тръби, щори), за меки изделия (подови настилки, изкуствена кожа,

грамофонни плочи), както и за електроизолационни изделия.

Механичните свойства на твърдия PVC са много добри, като в същото време е химически устойчив към киселини, соли, основи, мазнини и алкохоли, което го прави

издръжлив на корозивното въздействие.

Близо половината от световното ежегодно производство на Поливинилхлорид се употребява за изготвянето на тръби с общински и промишлени приложения, като

в днешно време PVC почти напълно е заместил употребата на чугун,често срещана в миналото.

В медицината PVC се използва за еднократни съдове за съхранение и тръби: съдове за даване на кръв или урина, катетри, сърдечно - белодробни байпас приспособления,

комплекти за хемодиализа и други. В Европа употребата на PVC за медицински устройства е около 85 000 тона годишно. Почти една трета от пластмасовите

устройства в медицината се правят от PVC.

Този вид материал известен още като Полистирол е полимер, изготвян от мономера стирен (стирол), течен въглеводород, произвеждан промишлено от петрол.

При стайна температура Полистиролът е твърд термопласт с аморфна структура, но при по-висока температура може да бъде разтопен и втвърден отново.

Чистият твърд PS, е безцветна гъвкава пластмаса със слаба деформируемост,която може да бъде изливана във форми с фини детайли.

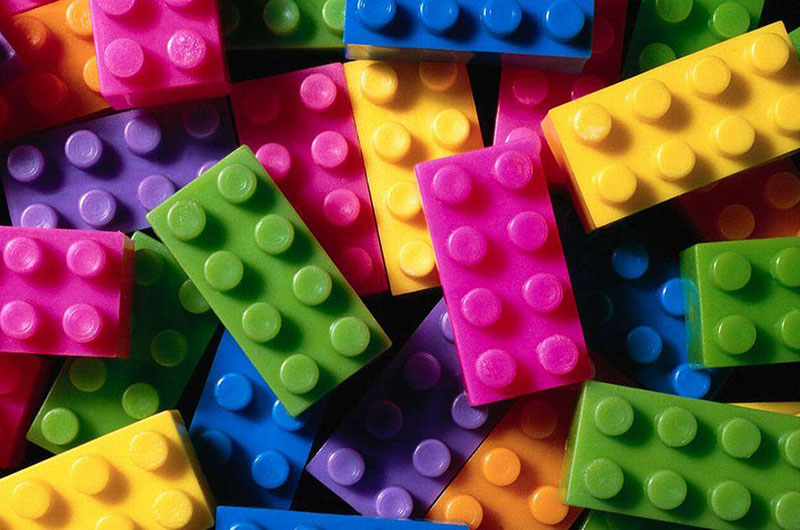

Той е евтин и се използва за производство на детски конструктори,пластмасови прибори за хранене, за които е подходяща сравнително корава евтина пластмаса

с възможност за оцветяване в различни цветове. Полистиролът, произведен на листове, може да бъде формован в евтини чаши, чинии, кутии и други предмети за

еднократна употреба, особено когато якостта, трайността и топлоустойчивостта не са толкова важни. Тънък слой от прозрачен полистирен често се използва като

стандарт при инфрачервена спектроскопия. От PS се произвеждат още закачалки за дрехи, бъркалки за топли напитки, макари за навиване на тел, опаковки за еднократна

употреба, и др.

Най-масовата употреба на Полистиреола е като експандиран полистирен (EPS) - по-известен като Стиропор с фундаментално приложение в строителството като

топлоизолационен продукт с най-различни търговски наименования.

Този вид материал е се отличава с висока издъжливост и здравина, което го прави една от най-използваните технически пластмаси намираща приложение основно в

автомобилната промишленост - за матрици, втулки, маркучи, зъбни колела, ролки и др., и в текстилната промишленост - за изработка на килими, спортни дрехи, и др.

Полиамидите могат да бъдат произведени чрез процес на екструзия или мономерно отливане, като най-често използваните от тях са - PA6, РА6G, PA6+ MоS2, PA66 и PA66+GF.

Основни техни характеристики са високата механична якост, температурна устойчивост, твърдост, ударо и износо-устойчивост, като редом с това полимерът притежава

добри плъзгащи свойства, което го прави много специфичен и с инженерни приложения без аналог.

Този вид материал е от групата на термопластичните полимери и намира широко приложение в средата около нас. Поликарбонатът е дълговечен полимер с висока устойчивост на удар и на външни влияния, относително лек и пожаробезопасен вид пластмаса, която се обработва лесно. Заради своята добра изолация и енергийна ефективност е предпочитано решение в строителството, в автомобилната индустрия, в електрониката и др. От него се произвеждат оптични стъкла, плоски или извити остъкления, електронни компоненти, компакт дискове, галони за диспенсери, опаковки за съхранение, охранителни компоненти, както и различни детайли в автомобило и самолетостроенето.

Този вид материал е обикновен термопластичен полимер,който се обработва лесно. Най-важните механични свойства на ABS са устойчивост на удар, здравина, блясък и отлични електроизолационни показатели. Често срещаните техники за обработка включват струговане, пробиване, фрезоване, триониране и срязване. ABS може да бъде химически закрепен към себе си и други подобни пластмаси, което го отличава от повечето други пластмаси. Лекото тегло и способността на ABS да бъдат леени под налягане и екструдирани го правят полезен при производството на продукти като тръбни системи за отводняване на отпадъци, музикални инструменти (диктофони, пластмасови клавиши на пиано и др.), топки за голф (заради своите добра абсорбция на удара), компоненти за автомобилни тапицерии, автомобилни брони, щанги, медицински изделия за достъп до кръв, заграждения за електрически и електронни сглобки, защитни шапки за глава, механизми и части за душ системи, санитарни изделия, буферни кантове за мебели, багажни и защитни чанти, малки кухненски уреди, детски играчки и блокчета на Лего игри и др.

Този вид материал е органичен полимер, състоящ се от ароматни пръстени, свързани със сулфиди. Синтетичните влакна и текстил, получени от този полимер, издържат на химическа и термична атака. PPS се използва във филтърна тъкан за въглищни котли, хартиени филцове, електрическа изолация, филмови кондензатори, специални мембрани, маркучи, уплътнения и опаковки. Полифенилен сулфидът е инженерна пластмаса, често използвана днес като високоефективна термопластика. PPS могат да бъдат формовани, екструдирани или обработени до строги допуски. В чистата си твърда форма той може да е с непрозрачен бял до светло тен на цвят. Лесен начин за идентифициране на съединението е по металния звук, който издава при удара. PPS проявява редица специфични свойства като: устойчивост на топлина, киселини, основи, избелвания, стареене и абразия. Намира приложение в автомобилостроенето, самолетостроенето и в редица други високотехнологични инженерни производства.

Този вид материал е инженерна пластмаса от семейството на полиамидите, но с подобрени характеристики на химическа устойчивост, якост и твърдост при

повишени температури, устойчивост на триене, размерна стабилност и занижени свойства към абсорбация на течности и влага.

PPA може да бъде модифициран с подсилващи агенти като стъклени влакна,втвърдители и стабилизатори.

Разработени са състави със специфични свойства. Например, смоли със способност да се свързват директно с еластомерите за получаване на

пластмасово-каучукови композити и с одобрение за директен контакт с питейна вода и храна.

Смолите на базата на Полифталамид са леени под налягане в части, които се използват в голямо разнообразие от приложения.

В автомобилостроенето включват горивни и охладителни съединения, пръстени и втулки, части за моторни кабини, конектори, клапани за изключване на гориво,

помпи за охлаждаща течност, корпуси за термостати и LED фарове.

Други приложения за смоли на основата на PPA включват газови тръби и тръбопроводи за нефтената промишленост (поради способността им да издържат на високо

налягане), медицински приложения като тръби за катетри, за лична хигиена - четки за зъби, както и за четки за коса. PPA се използват и в спортната екипировка,

корпусите на клапаните за душове, втулките и лагерните накладки в двигателите на самолети.

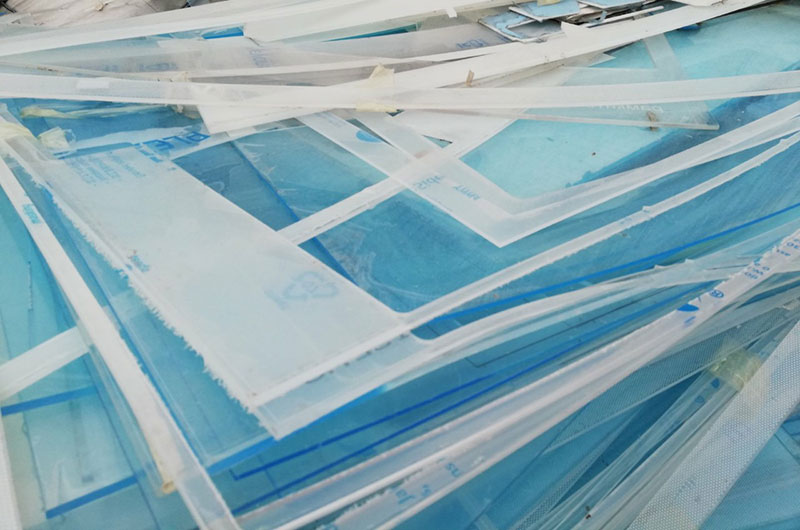

Този вид материал известен още като акрилно стъкло или плексиглас е прозрачен термопластик, често използван под формата на лист - като лека или устойчива

на разрушаване алтернатива на стъклото.

PMMA е икономична алтернатива на Поликарбонатите, когато якостта на опън, якостта на огъване и прозрачността, са по-важни

от удароустойчивостта, химическата устойчивост и топлинната устойчивост.

Тъй като е прозрачен и издръжлив, PMMA е универсален материал и се използва в широк спектър от области и приложения. От него се произвеждат автомобилни

рефлектори и задни светнини, лещи за очила, панели за прозорци, светлинни табели, дисплей, екрани на монитори, предпазни средства, аквариуми, санитарен фаянс и др.

Заради характеристиките си полимера е употребяван в медицината (контактни лещи, импланти и др.), стоматологията (зъбни протези, изкуствени зъби и др.) и в

козметичната индустрия.

Този вид материал известен още като ацетал, полиацетал и полиформалдехид, е инженерна термопластмаса, използвана основно в производството на прецизни части,

изискващи специфични химични и физични параметри на изделията.

POM се характеризира с висока здравина, твърдост, висока износоустойчивост и плътност, като двата най-разпространени метода на обработка са екструзия и формоване.

Полиоксиметиленът намира широко приложение в автомобилната и потребителската електроника за изработка на зъбни колелета, сферични лагери,крепежни елементи,

заключващи системи, рамки за очила, конектори и др. Освен това се среща под формата на изделия или детайли в хранителната промишленост, медицинската индустрия,

текстилната промишленост и др.

Този вид материал е термопластичен инженерен полимер, който се използва като изолатор в електрическата и електронната индустрия. PBT е устойчив на разтворители, свива се много малко по време на формоването, механично е силен, устойчив на топлина и може да бъде обработен със забавители на горенето, за да стане негорим. PBT е тясно свързан с други термопластични полиестери. В сравнение с PET (Полиетилен терефталат), PBT има малко по-ниска якост и твърдост, малко по-добра устойчивост на удар и малко по-ниска температура на стъклен преход. Полибутилентерефталатът се използва за корпуси в електротехниката, но също така и в автомобилостроенето като щепселни съединители и в домакинствата, например в душ кабини или ютии. Той се намира също така преработен във влакна в четки за зъби,фалшиви мигли и се използва в клавиатурите на някои клавиатури за компютри от висок клас, тъй като текстурата е силно устойчива на износване и промяна в цвета. PBT също може да бъде направен в прежда - подобен на Lycra намиращ приложение в производството в спортно облекло и екипировка.

Този вид материал е полимер, съставен от органични единици, съединени от карбаматни връзки. Докато повечето полиуретани са термореактивни полимери, които не се стопят при нагряване, налични са и термопластични полиуретани. Полиуретаните се използват при производството на седалки с пяна с висока устойчивост, изолационни панели с твърда пяна, уплътнения от микроклетъчна пяна, издръжливи еластомерни колела и гуми (за влакчета, ескалатори, количка за пазаруване, асансьори, скейтборд колела и др.), втулки за окачване на автомобили, полимерни смеси за саксии, високоефективни лепила, повърхностни покрития, синтетични влакна, подложка за килими, части от твърда пластмаса (напр. за електронни инструменти), презервативи и маркучи. През 2007 г. глобалното потребление на полиуретанови суровини беше над 12 милиона метрични тона, редният годишен темп на растеж е около 5%. Приходите, генерирани с PUR на глобалния пазар, се очаква да нараснат до приблизително 75 милиарда щатски долара до 2022 г.

Този вид материал е високоеластичен полимер,добиван от сока на специални растения или синтезиран изкуствено. Каучукът бива естествен и синтетичен, като поради близките си свойства те успешно се смесват за целите на различните производства на гуми.

- Естественият каучук се съдържа в сока на дървесния вид бразилска хевея (Hevea brasiliensis), както и в около 500 други тропически растения. Ако се направят нарези на стъблото, тези растения отделят млечен сок, наречен латекс, който съдържа около 40% естествен каучук(химическото му наименование е полиизопрен). Отделянето на каучука от латекса става чрез коагулация с помощта на оцетна или мравчена киселина. Полученият продукт се промива, валцува и суши. Суровият естествен каучук при стайна температура е мек и еластичен, с прекрасни свойства, но при температури под 15 °C става твърд, при по-нататъшно охлаждане – и крехък. При нагряване над 40 °C пък става мек, пластичен и лепкав, загубва еластичността си. Разтворим е в множество органични разтворители. На практика ценните свойства на естествения каучук се проявяват само при температури, близки до стайните. Решението на проблема се нарича вулканизация! При вулканизацията предварително смесеният с определено количество сяра каучук се загрява за няколко минути до 130 – 180 °C. След вулканизация естественият каучук придобива постоянна еластичност в много широк температурен интервал, което е позволило масовата му употреба. Намира приложение при производство на автомобилни гуми, обувни изделия, изолационни материали, ремъци, поточни ленти, уплътнения, лепила и други.

- Синтетичният каучук е полимер (бутадиенов, бутадиенстиренов, хлоропренов, полиуретанов, силиконов и др.). За да се отговори на нарастващото потребление на каучук са синтезирани изкуствени полимери от нефтопродукти, които са с подобни характеристики на естествения каучук. Синтетичните каучуци позволяват смесване с естествен каучук в широки граници, като при това се получават смеси с различни и разнообразни свойства. След вулканизация със сяра те придобиват същите свойства като вулканизирания естествен каучук. Някои видове синтетичен каучук са по-устойчиви от естествения каучук. За подобряване свойствата на каучука, освен вулканизатора (сяра), при производството му се добавят и други съставки, като ускорители и активатори на вулканизацията, забавители, омекотители, противостарители, пълнители и оцветители.

СТЪКЛО

Този вид материал в чистата си форма е прозрачен, относително здрав, твърд, по същество инертен и биологически неактивен материал, който може да бъде оформен с много гладка непропусклива повърхност. Тези качества водят до множество употреби на стъклото. В бита под стъкло обикновено разбираме материала, от който се изработват прозорците или стъклените бутилки и който се състои главно от силициев диоксид (SiO2) и кварцов пясък, който е основната суровина за промишленото производство. Стъклото може да бъде прозрачно и плоско или да има други форми и цветове. Стандартното определение за стъкло е твърд материал, образуван чрез бързо охлаждане на стопилка. Едно от най-очевидните качества на обикновеното стъкло е, че то е прозрачно за видимата светлина. Прозрачността се дължи на липсата на атомни преходни състояния в спектъра на видимата светлина и на факта, че това стъкло е хомогенно във всички мащаби, по-големи от приблизителната дължина на вълната на видимата светлина. Стъклото може да бъде произведено толкова чисто, че стотици километри стъкло остават прозрачни за инфрачервени вълни в кабелите с оптични влакна. Тъй като стъклото е здраво и нереактивно, то е много полезен материал. Много предмети от всекидневието се правят от стъкло. Чашите и бутилките често са стъклени, както и електрическите крушки, огледалата, екранните тръби на компютърни монитори и телевизори, прозорците стъклени витрини и др. В лабораториите, извършващи изследвания в областта на химията, биологията, физиката и много други области - колби, епруветки, лещи и друго лабораторно обзавеждане често са направени от стъкло.

ДЪРВЕСИНА

Дървесината или дървеният материал се добива от стъблата и клоните на дърветата и другите дървесни растения. Дървесната тъкан поддържа растенията, позволявайки им да стоят изправени и да достигат значителни размери и поради това тя има добри механични и якостни свойства. Тя е естествен композит, в който целулозните влакна имат добра опънна якост, а свързващия ги лигнин е устойчив на натиск. Тези свойства правят дървесината изключително подходящ материал за изработка на различни конструкции, най-вече в обзавеждането и строителството. Дървесината с нарушена структура и превърната във влакна се нарича пулп, която след това може да се преработи в хартия. Общото количество на дървения материал на Земята се оценява на около 1 трилион тона, а прирастът му е около 10 милиарда тона годишно. Тя се дели основно на мека и твърда дървесина, като основна характеристика,която може да се използва като индикатор за нейното качество е плътността. Плътността на дървения материал се определя от множество фактори, свързани с растежа и физиологията на дървото. Сред тях са възрастта, диаметъра, височината, радиалният растеж, географското местоположение и местните условия, грижите за дървото и източникът на семената. Вариациите в плътността в различни части на едно и също дърво често са сходни и дори по-големи, отколкото между различни дървета. Дървесината се е използвала векове наред за различни цели. Намира широко приложение като материал за изработване на сгради, мебели, плавателни съдове, музикални инструменти, оръжия и др. В ден днешен от нея се произвеждат много дървесни опаковки - сандъци, скари, щайги, палета и др., които са приоритетни продукти за последващо рециклиране. Дървесината се използва също и като гориво - дърва за огрев, разпалки, пелети за котли и камини и др.

ТЕКСТИЛ

Текстил или трикотаж е събирателно название за всички продукти,произведени чрез плетене, тъкане или пресоване на различни естествени, изкуствени или синтетични влакна. Когато готовият продукт е тънка материя, той се нарича плат. Текстилът е едновременно краен продукт за потребление и суровина за други производства. Продукти,за направата на които се използва текстил са облекла, обувки, мебели, пердета, завеси, чаршафи, калъфки за възглавници, мокети, килими и много други. Текстилът е основна част от други производства като например на изкуствена кожа. При производството на текстилни тъкани се прилагат различни видове обработки, чрез които се променят техните физико-химични свойства. Текстил може да се произвежда от много и различни материали. В миналото, текстилът е бил произвеждан само от естествени (животински и растителни) влакна, а след индустриализацията в производството навлизат изкуствени и синтетични влакна като добавка или като основно съдържание.

Текстил от животински произход - вълна, коприна, памук, лен, юта и др.

Текстил от синтетичен произход - полиестер, полиамид, ликра, еластан, микрофибър и др.

МЕТАЛИ

Металите са група от 80 химични елемента и са навсякъде в природата около нас, най-често като вид на руди, окиси, сулфиди и карбонати.

От древни времена се добиват и използват активно от човечеството, като материали с универсално приложение.

Любопитен факт е, че около 3% от човешкия организъм се състои от метали!

Металите са твърди вещества (с изключение на живака с висока електропроводимост и топлопроводимост, характерен метален блясък, ковкост и пластичност.

Те също така като цяло имат висока плътност и висока температура на топене, но например калаят и оловото могат да се разтопят на обикновен котлон.

Това,че металите са добри проводници на електрически ток се дължи на наличието на подвижни електрони, които се придвижват под действието на електрическото

поле. Най-добрите електрически проводници са сребро, мед, злато и алуминий.

Гладката повърхност на металите отразява по-голямата част от светлината. Това явление носи името метален блясък.

Друго свойство на металите е способността им към взаимно разтваряне или свързване, при което се получават сплави.

Сплавите са сложни метали, получени при разтопяването и смесването в течно състояние на два или повече метала.

Съществуват и сплави между метали и неметали (например стоманата и чугунът са сплави на желязото с въглерод). С усложняване на технологиите днес сплави се

получават и в твърдо състояние.

Основна механична характеристика на металите е якостта, поради което се използват масово с приложения без аналог във всяка една сфера на тежката и леката

промишленост - строителството, машиностроенето, металургията, и др.

Металите се класифицират в няколко основни групи:

- Черни метали – желязо и сплавите му с манган, въглерод, хром и някои други

- Цветни метали – мед, олово, цинк, калай, никел, алуминий, магнезий и др.

- Разсейни метали – рений, хафний, германий, талий, телур, селен, индий, галий и др.

- Благородни метали – платина, злато, сребро и др.

- Редки метали – лантаниди, скандий, итрий, церий и др.

- Радиоактивни метали – уран, радий, торий и др

В наши дни в световен мащаб е изключително развито рециклирането на метали от разнороден характер и техните сплави. С процеси на претопяване и повторно леене се преработват милиарди тонове отпадъчни метали, които се връщат за употреба под формата на различни изделия и детайли.

© . Всички права запазени | Разработка: Intelligent Web Solutions